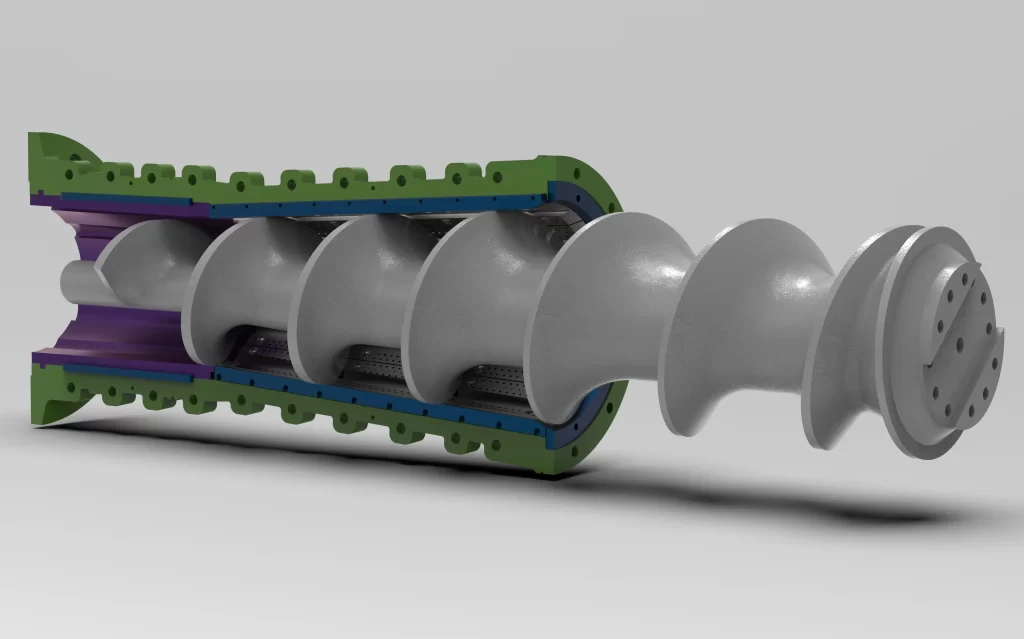

Tersine Mühendislik – 3d Tarama 3b tarama

Defne Mühendislik, optik tarama ve Geriye Dönük Mühendislik (Tersine Mühendislik) konularında kullanmaya başladığı yeni yazılımlar ile daha hızlı, kaliteli ve düşük maliyetler ile müşterilerine hizmet sunmaya başlamıştır. Yeni yatırım olarak bünyesine kattığı CATIA V5 yazılımının yardımı ile tersine mühendislik projelerini CATIA ortamında da gerçekleştirmeye başlamıştır.

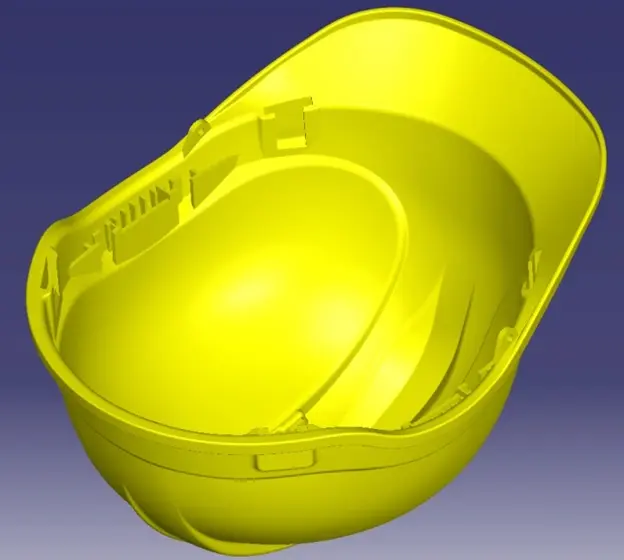

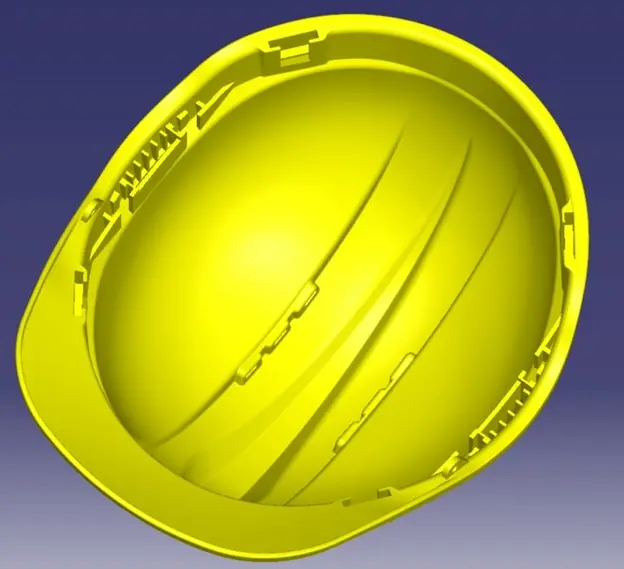

CATIA ’da Tersine Mühendislik Çalışması; Baret Modellemesi ve Modifikasyonu:

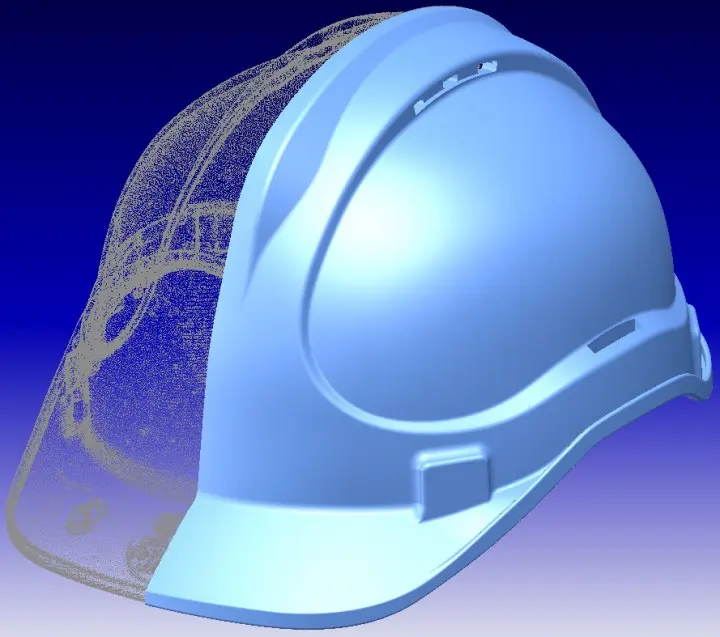

İş güvenliği konusunda üretici firmadan gelen talep üzerine yeni modeller üzerine üretici firma ile beraber yapılan çalışma aşağıda kısaca özetlenmiştir. Firma, yeni geliştirmek istediği baret tipi için model hazırlamıştır. El ile hazırlanan model standart bir baret’in üzerinde alçı ve model malzemesi ile kaplanarak yeni bir form oluşturulmuştur. Oluşturulan form üreticinin hali hazırda ürettiği başka tip baret modeli ile beraber ele alınarak bu iki farklı tip baretten beğenilen kısımların bir araya getirilmesiyle yeni bir tasarım yapılmak üzere projeye başlanılmıştır. Farklı iki baret tipi ele alınarak başlanan bu projede, birinci model baz alınarak ikinci modelin üstündeki kademe (mahmuz) müşteri istekleri doğrultusunda birinci modele eklenecek ve oluşan yeni model ile üretime geçilecektir. Ancak yapılacak model plastik enjeksiyon yöntemi ile üretileceğinden, parçanın üretimi için gerekli olan kalıp tasarımı da göz önüne alınarak yeni ürünün bilgisayar ortamında tasarımı CATIA programında tamamlanacaktır.

Hazırlık İşlemleri :

Ölçüm datasından (STL) katı-yüzey modelleme işlerinde öncelikle uygulanması gereken bir takım hazırlık işlemleri vardır. Bu işlemlerin gerçekleştirilmesi ile modelleme aşamasında karşılaşılacak sorunlar en aza indirilmiş olur.

Öncelikle optik tarama sonucu elde edilen STL data istenmeyen, modele ait olmayan mesh parçalarından temizlenmeli, havada kalan ayrık mesh parçaları silinmelidir. Daha sonra topolojik olarak hatalı (non-manifold, crossing face, redundant face) olan mesh kısımları düzeltilmelidir. Datanın delikleri kapatılmalı, gerekli ise data toleranslar dahilinde smooth ve decimate edilmeli ve modellemeye uygun bir eksen takımına oturtulmalıdır.

CATIA da CAD Modelleme

Yukarıda değinilen hazırlık işlemlerinden sonra STL data CATIA da Tersine Mühendislik modülünün yardımı ile modellenmeye hazır hale gelmiş durumdadır.

Sıfırdan modellemeden farklı olarak STL datadan modelleme yapmak hem süre hem de çaba bakımından daha zor bir süreçtir. Müşteri tarafından belirlenen toleranslar ve değişiklikler bu süreci daha da zorlu hale getirmektedir. Ayrıca bu projede olduğu gibi yüzey kalitesinin yüksek olmasını gerektiren durumlar daha fazla sabır, dikkat, deneyim ve bilgi birikimi gerektirmektedir.

STL’den modelleme çalışmalarında, sürecin işleyişi bakımından ağırlıklı olarak CATIA ’nın şu modülleri kullanılır:

1. Digitized Shape Editor

2. Quick Surface Reconstruction

3. Generative Shape Design

4. Part Design

Digitized Shape Editor ile Import edilen STL data bu modüldeki çeşitli araçlarla yukarıda bahsedilen hazırlık işlemlerine tabi tutulabildiği gibi harici bir yazılım yardımı ile de modellemeye hazır hale getirilebilir. Bu projede hazırlık işlemlerinin gerçekleştirilmesinde harici bir yazılım kullanılmıştır.

Quick Surface Reconstruction modülünde STL üzerinden Section Curve, Feature Curve, 3D Curve gibi eğriler ile ana Primitive ya da Freeform yüzeyler doğrudan elde edilir. Bu eğri ve yüzeyler modellemede doğrudan kullanılabileceği gibi oluşturulacak yeni eğri ve yüzeylere referans görevi de yapabilirler. Trim hatlarını ve sınırları belirlemek için de gene bu modüldeki araçlardan faydalanılır. Bu projede de bu modülden alınan eğri ve yüzeyler modelin formunu, trim hatlarını ve çeşitli sınırları belirlemede referans olarak kullanılmıştır.

Generative Shape Design modüllerinde QSR’dan alınan referans eğri ve yüzeylerden yeni ve daha kaliteli yüzeylerin oluşturulması işlemleri gerçekleştirilir.

STL’den modelleme projelerinde en çok vakit alan ve en çok uğraşılan kısım budur. Oluşturulan bu yüzeylerin hem STL ölçüm datasına toleranslar dahili içinde oturması (ölçü kaçıklığının düşük olması) hem de yüzeyin ve yüzey geçişlerinin çok iyi olması bu süreci zorlaştıran en büyük etmendir. Doğru ve kabul edilebilir bir sonuç almak deneme-yanılma ile mümkündür. Dolayısı ile farklı yüzey komutlarını, farklı parametre değerleri girerek defalarca denemek gerekebilir.

İstenilen sonuçlar alındığında gerekli yüzey operasyonları (split, trim, join vs. gibi) vasıtası ile yüzey modellemeye son şekli verilmeye çalışılır.

Oluşturulan yüzey modeli Part Design modülünde katı hale getirilir. Bu aşamadan sonra artık fiziksel modele ait diğer özellikler (Dress-up features) eklenmeye ve model son haline getirilir.

Bu projenin ilk aşamasında birinci baret tipinin modellenmesi yukarıda genel hatları ile anlatılan modelleme yöntemi ile yapılmış buna ek olarak ikinci tip baretin üstündeki kademe müşteri istekleri doğrultusunda modele eklenmiştir.

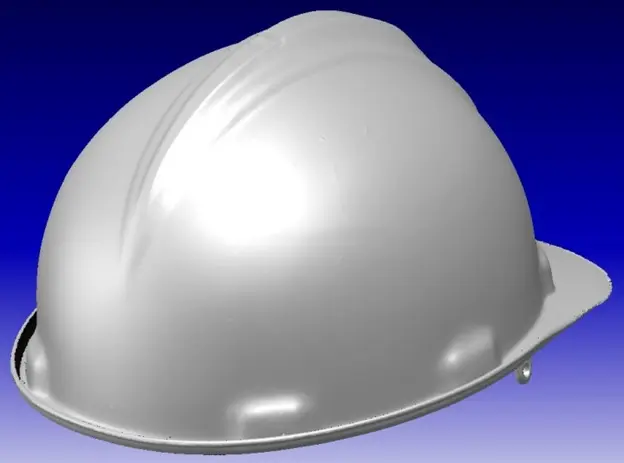

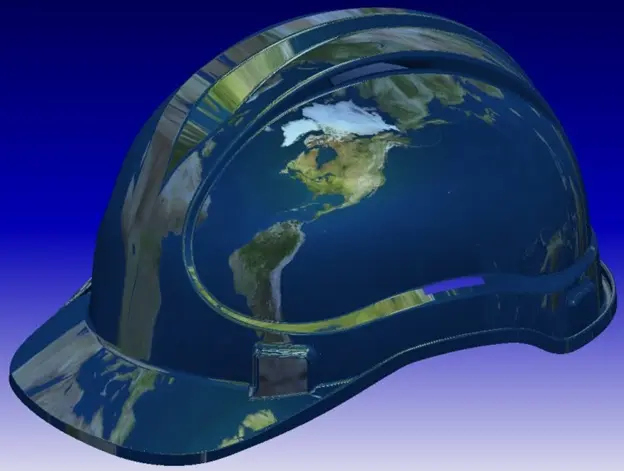

Diğer modelleme işlemlerine göre daha uzun ve zahmetli olan STL’den modelleme projelerinin tamamlanma süreleri genelde gün bazındadır. Bu projenin tamamlanması yaklaşık 2 gün almıştır. Modelin bitmiş hali aşağıdaki resimlerde görülmektedir.

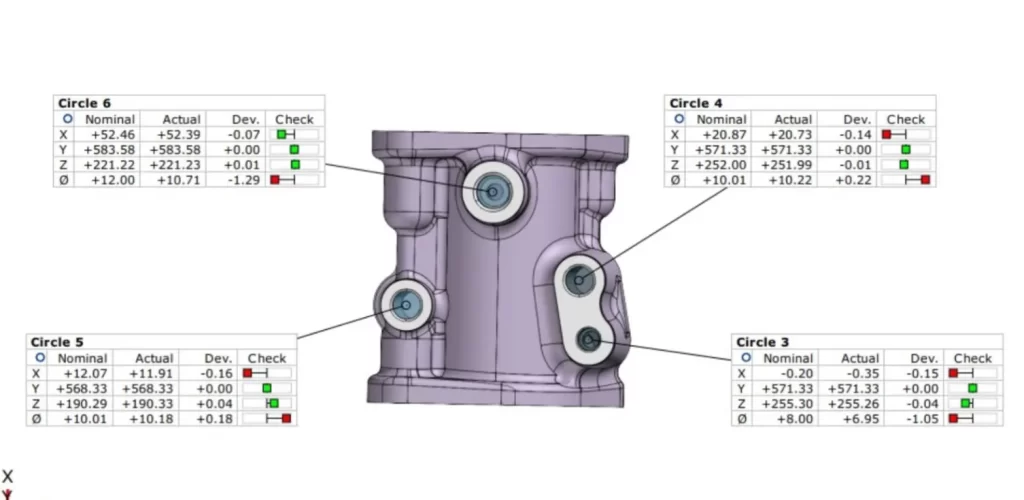

Kalite Kontrol

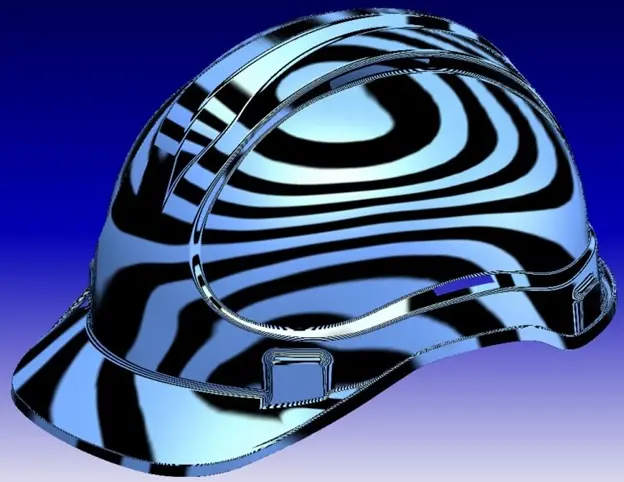

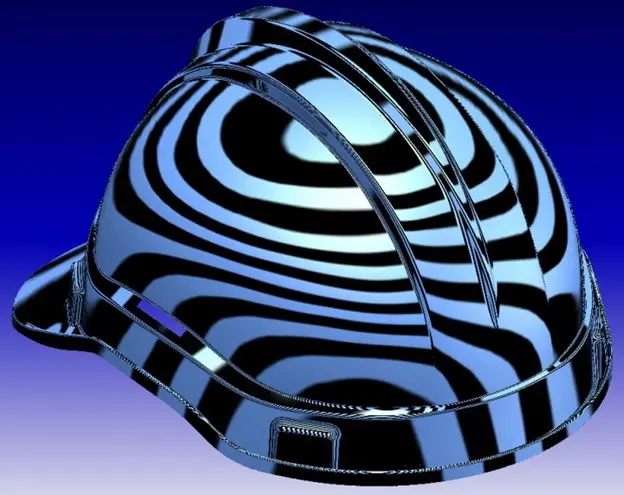

Oluşturulan CAD modelin yüzeyinin kalitesini görmek için Highlight ve Environment Mapping Analiz araçlarından yararlanılmıştır. Sonuçlar aşağıdaki resimlerde görülmektedir.

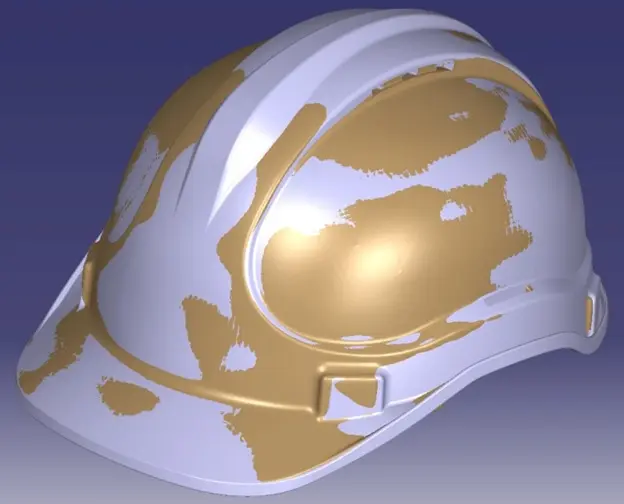

Highlight Analiz kullanıcı tarafından belirlenen bir yön ile yüzey normallerinin arasındaki açı mukayesesini yapar. Bu yöntemle yüzey geçişleri ve bağlantılarındaki süreklilikler kontrol edilir.

Highlight analizi

Environmental mapping tekniği ile yüzey analiz’de model üzerine bir resim giydirilir ve bu resimdeki deformasyonlar gözlemlenir. Deformasyonların azlığı, resmin düzgün gözükmesi yüzey kalitesini gösterir. Modelleme yapılırken eğrisel sürekliliğin (curvature continuity) tercih edilmesi yüzey geçişlerini daha düzgün vereceğinden bu analizden daha iyi sonuç alınmasını sağlayacaktır.

Yukarıda sayılan kontrol işlemleri yalnız modelleme sonunda değil, modelleme süresince de kullanılmış ve oluşturulan yüzeylerin kabul edilebilir düzeye gelip gelmediğinin kontrolü bu araçlarla yapılmıştır.

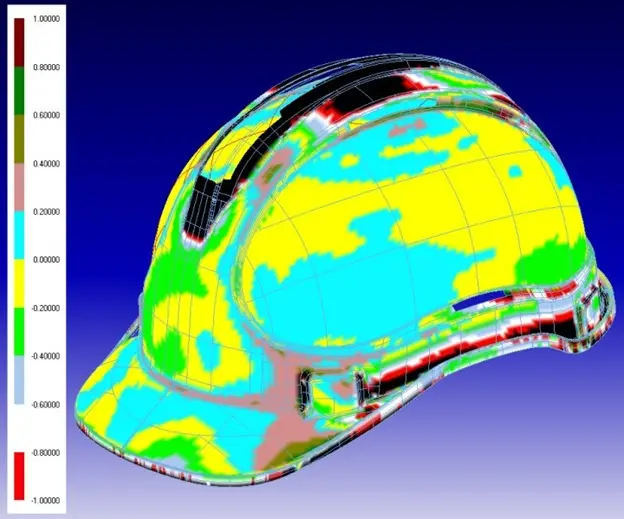

Yapılan tüm modelleme çalışmalarından sonra son bir aşama olarak STL data ile CATIA da yapılan tersine mühendislik çalışmasının sonucu ortaya çıkan CAD datanın ölçü kontrolü gerçekleştirilmektedir. Bu sayede modelin STL datadan ne kadar sapmış olduğu ölçüsel olarak görülebilmektedir.

Geriye dönük mühendislik veya tersine mühendislik çalışmalarında 3 boyutlu ölçüm optik tarama sonucunda oluşan nokta bulutları esas alınarak CAD modelleme çalışamalrı gerçekleştirilmiştir. CAD modellemede CATIA programının tersine mühendislik modülü RE2 paketinin ana prensipleri modeleme aşamaları ve kontrol metodu kısaca açıklanmıştır.

Bu makalemiz Mart 2008 yılında yayınlanmış olup yayın linkine aşağıdan ulaşabilirsiniz.

Yayınlanmış linkinden inceleyebilirsiniz.

Tersine mühendislik projelerinin yayınlanmış ilk örneklerinden olan bu çalışma yerlileştirme çalışmaları gerçekleştiren bir çok kişiye referans olmuştur.